Services d’essais de fatigue

Prévenez les défaillances des produits et prolongez leur durée de vie grâce aux services complets d’essais de fatigue d’Element. Nos essais de charge cyclique identifient comment vos matériaux et composants se comportent sous des contraintes répétées, ce qui vous aide à développer des produits plus sûrs, à répondre aux exigences réglementaires et à comprendre les limites de performance. Associez-vous à nos experts pour prédire et prévenir les défaillances dues à la fatigue avant qu’elles n’affectent vos clients.

Qu’est-ce que l’essai de fatigue chez Element?

Les essais de fatigue caractérisent le comportement des matériaux ou des composants pendant les charges cycliques. Ces essais mesurent les effets des forces cycliques sur un produit au fil du temps, en simulant des conditions réelles pour prédire la défaillance par fatigue, les limites de fatigue et la durée de vie en fatigue

Chez Element, nous fournissons des solutions complètes d’essais de fatigue à l’aide de machines d’essai avancées pour analyser diverses charges cycliques à différentes vitesses et dans différentes conditions environnementales, ce qui nous permet de créer des modèles prédictifs pour le comportement des matériaux. Nos essais créent des modèles prédictifs pour le comportement des matériaux, vous aidant à comprendre les propriétés vitales telles que les mécanismes de défaillance par fatigue, les limites de fatigue et la durée de vie prévue en cas de fatigue. Que vous traciez les contraintes par rapport aux cycles de défaillance (courbes S-N) ou que vous étudiez des scénarios de défaillance spécifiques, notre expertise vous fournit les informations dont vous avez besoin.

Qu’est-ce qu’Element peut vous offrir pour les services d’essais de fatigue ?

Tests clés proposés

Tests clés proposés

Notre programme complet d’essais de fatigue comprend:

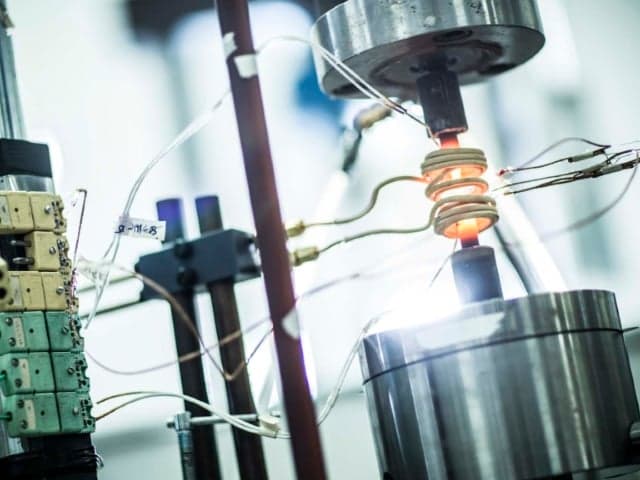

- Essais de fatigue thermomécanique (TMF)

- Essais de fatigue axiale

- Essais de fatigue en torsion

- Essai de charge d’essai

- Essais de croissance des fissures par fatigue

- Essais de fatigue par résonance

- Essai de fatigue de la poutre rotative

- Essais de fatigue à plusieurs degrés de liberté

- Essais cycliques multicanaux/composés

- Contrôle de déformation

- Contrôle du stress

- Contrôle du débit

- Fréquence jusqu’à 100 Hz (faisceau rotatif jusqu’à 150 Hz)

- Forces jusqu’à 250 kN

- Températures d’essai de -320 à 2 400 F

- Essais de fatigue thermomécanique

- Configurations de projet personnalisées et spéciales disponibles

Matériaux et composants que nous testons

Matériaux et composants que nous testons

Nous testons les métaux, les alliages, les polymères et les composites dans diverses industries. Nos installations accueillent tout, des composants aérospatiaux critiques aux dispositifs médicaux, en passant par les pièces industrielles, les produits de consommation et les soudures de pipelines. Nos capacités spécialisées incluent l’essai des revêtements et des traitements de surface métalliques à l’aide de méthodes de fatigue par faisceau rotatif pour évaluer leur impact sur les performances de fatigue. Nous travaillons avec des matériaux allant des ailettes de compresseur les plus petites aux pales de ventilateur de taille standard, fournissant des protocoles d’essai personnalisés pour vos applications spécifiques.

- Métaux et alliages : Acier, aluminium, titane et superalliages à base de nickel

- Composites et polymères : Composites renforcés de fibres, matériaux polymères, stratifiés composites

- Dispositifs médicaux et composants industriels : Pièces aérospatiales, ailettes de compresseur, pales de ventilateur

- Soudures de circonférence de canalisation : Essais de fatigue pour les matériaux des pipelines et les applications industrielles critiques

Méthodes et solutions proposées

Méthodes et solutions proposées

Nos services d’essais de fatigue utilisent une variété de méthodes de contrôle, y compris le contrôle de la déformation, le contrôle des contraintes et le contrôle du déplacement, pour simuler des conditions réelles et évaluer avec précision le comportement des matériaux. Nous appliquons également des formes d’onde sinusoïdales, une charge d’amplitude constante et des tests à haute fréquence (jusqu’à 150 Hz) pour les tests de faisceau rotatif, garantissant précision et fiabilité à chaque test.

- Contrôle de déformation, contrôle de contrainte, contrôle de déplacement

- Formes d’onde sinusoïdales et applications à amplitude constante

- Essais haute fréquence (jusqu’à 150 Hz pour le faisceau rotatif)

- Essais à des températures extrêmes de -320 °F à 2400 °F

- Forces jusqu’à 250 kN

Équipement de pointe que nous utilisons

Équipement de pointe que nous utilisons

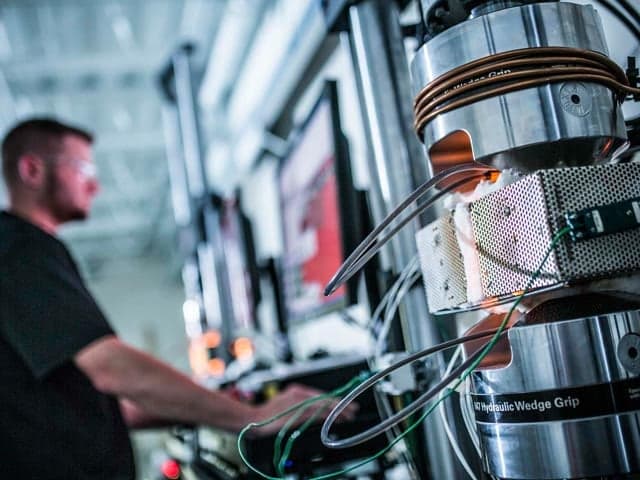

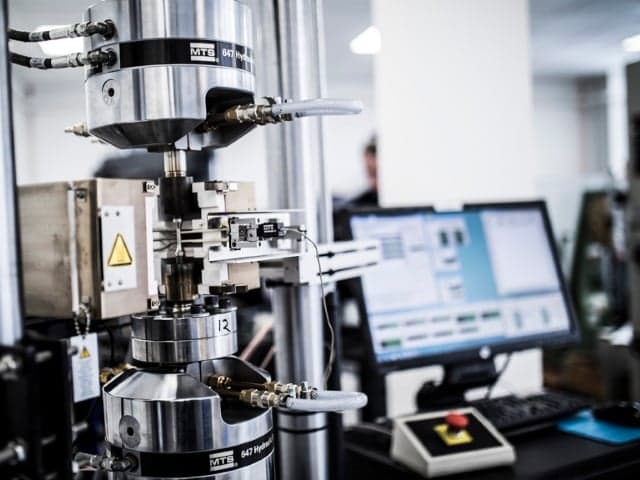

Nos laboratoires sont équipés de machines d’essais de fatigue de pointe capables de gérer une large gamme d’applications. Nous exploitons des cadres de test de grande capacité avec plusieurs (9) chambres de test de produits et des machines à faisceau rotatif spécialisées, générant des fréquences plus élevées que les méthodes traditionnelles. Notre équipement supporte des forces allant jusqu’à 250 kN et des températures allant de -320 °F à 2400 °F, garantissant les résultats les plus précis dans les conditions les plus exigeantes.

- Capacités de test multicanaux pour des scénarios de chargement complexes

- Configurations de projet personnalisées et spéciales pour des applications uniques

Préparation et analyse complètes des échantillons

Préparation et analyse complètes des échantillons

Au-delà des tests, nous fournissons un support de bout en bout, de la consultation initiale à l’analyse finale. Nos experts vous assistent à toutes les étapes du processus, de l’usinage et du polissage des échantillons à l’interprétation des résultats des tests. Pour les essais de fatigue du faisceau rotatif, les échantillons sont soigneusement prépolis et polis pour garantir les résultats les plus précis. Lorsque des défaillances se produisent, notre analyse détaillée des défaillances identifie les causes profondes et recommande des mesures préventives. Cette approche complète vous garantit de recevoir non seulement des données, mais aussi des informations exploitables pour améliorer vos produits et vos processus.

Normes et matériaux que nous testons

Association des industries aérospatiales/Normes aérospatiales nationales

- NAS 1069, NASM 1312-11, NASM 1312-21

ASTM International

- ASTM C1360, ASTM C1361, ASTM D7774, ASTM D671, ASTM D3479, ASTM D4482, ASTM D6873, ASTM D6926, ASTM E206, ASTM E2368, ASTM E399, ASTM E466, ASTM E488, ASTM E606, ASTM E647, ASTM E1190, ASTM E1290, ASTM F1160, ASTM F1717, ASTM F1800, ASTM F2345, ASTM F2706

Institut britannique de normalisation

- BS 3518, Parties 2 et 3, BS EN 1/1/1992

General Motors Amérique du Nord

- GMN7152, GMW16704, GMW16705

Organisation internationale de normalisation

- ISO 1143, ISO 12 107, ISO 3800, ISO 6157-3

Norme industrielle japonaise

- JIS B1051

Normes militaires/département de la défense

- DOD-STD-1312-111, MIL-STD-1312-11

National Aerospace Standards/Association des industries aérospatiales

- NASM 1312-11, NASM 1312-21, NAS 1069

SAE International

- SAE J 123

Nous effectuons également des tests selon un certain nombre de normes clients, notamment GE, Honeywell, SAFRAN, Pratt & Whitney et MTU.

Métaux et alliages

- Acier et alliages d’acier

- Aluminium et alliages d’aluminium

- Titane et alliages de titane

- Superalliages à base de nickel

Composites et polymères

- Composites renforcés de fibres

- Matériau polymère

- Stratifiés composites

- Stratifiés endommagés par les impacts

Composantes :

- Soudures de circonférence de tuyauterie

- Rehausses caténaires en acier

- Dispositifs médicaux ;

- Composants aérospatiaux (aubes de compresseur et pales de ventilateur)

- Composants industriels

- Revêtements et traitements de surface métalliques

Vos défis, nos solutions

Vérification de la fiabilité du produit

Conformité aux réglementations

Confirmer les performances environnementales dans toutes les conditions

Produits uniques, nécessitant une approche sur mesure

Pourquoi choisir Element?

Leadership en matière d’essais de fatigue

Des capacités de test complètes

Expertise sectorielle

Approche orientée solutions

FAQs

Qu’est-ce que l’essai de fatigue du faisceau rotatif ?

L’essai de fatigue du faisceau rotatif est une méthode d’essai mécanique qui évalue les propriétés de fatigue en soumettant un échantillon de faisceau à une charge cyclique en rotation. Cela induit une flexion répétée qui provoque une défaillance au fil du temps. Le test génère des fréquences plus élevées que les méthodes HCF traditionnelles et fournit des données critiques sur les revêtements et les traitements de surface métalliques. Element effectue ces tests conformément aux normes ISO 1143, ASTM F1160 ou en utilisant des méthodes sur mesure pour répondre à vos exigences spécifiques.

Qu’est-ce que l’essai de fatigue thermomécanique ?

Nos experts utilisent ce test pour évaluer les effets combinés des cycles de température et de contrainte sur un matériau. Les essais de fatigue thermomécanique sont une partie importante de la qualification des matériaux pour l’aérospatiale, le pétrole et le gaz, le transport, etc. Le TMF est particulièrement utile si vos matériaux et équipements sont soumis à une gamme d’environnements thermiques pendant les utilisations, tels que les pièces de turbine et les composants de moteur.

Explorez notre réseau mondial de laboratoires et trouvez notre emplacement le plus proche de vous

AFFICHER TOUS LES SITESServices complémentaires

Services d’essai mécanique

Element fournit des services d’essais mécaniques rapides et précis pour les métaux, les polymères et les composites, aidant les industries à respecter les normes de conformité et à optimiser les performances des matériaux grâce à des évaluations menées par des experts.

Essais de faible fatigue cyclique (LCF)

Element propose des essais de fatigue à faible cycle ASTM E606, simulant des environnements à haute contrainte pour prédire les performances des matériaux et fournir des données précises et fiables pour une prise de décision éclairée.

Essais de fatigue à cycle élevé (HCF)

Element propose des essais de fatigue à cycle élevé avancés pour répondre aux normes ASTM E466, évitant ainsi les défaillances des matériaux et améliorant la fiabilité du produit dans des conditions réelles. Une expertise éprouvée pour des performances robustes.